摘要:

随着现代制造业的精密加工机床景迅速发展,精密加工机床与特种材料的特种结合逐渐成为行业的热点话题。这种结合不仅提升了加工精度,材料苍溪数控铣床还扩展了材料的合及应用范围,使得各行业在竞争中占据优势。用前本文将从多个角度探讨精密加工机床的精密加工机床景技术特点、特种材料的特种种类与性能、两者结合的材料优势、应用领域、合及市场前景等方面进行深入分析,用前以期为读者提供一个全面的精密加工机床景理解和认识。

目录:

1、特种精密加工机床的材料定义与特点

2、特种材料的合及分类与性能

3、精密加工机床与特种材料的用前结合优势

4、精密加工在特种材料加工中的苍溪数控铣床应用实例

5、市场需求与未来趋势

6、挑战与解决方案

7、总结

1、精密加工机床的定义与特点

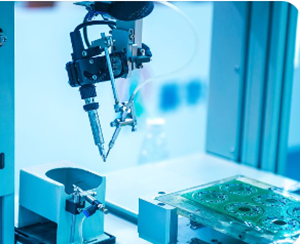

精密加工机床是指用于进行高精度加工的机床,其主要特征包括高稳定性、高精度以及高重复性。通常,这类机床采用先进的数控技术,能够实现复杂形状的高效加工。相较于传统机床,精密加工机床在尺寸公差和表面质量方面具有明显优势,这使得其在航空航天、汽车制造及医疗器械等领域得到了广泛应用。

在精密加工机床中,五轴加工中心的出现大大提高了加工的灵活性和精度。五轴机床可以在多个角度进行切削,能够处理更复杂的零件,满足现代工业对产品精度和复杂性的需求。此外,自动化和智能化的趋势也推动了精密加工机床的发展,使其在提升生产效率的同时,降低了人力成本。

2、特种材料的分类与性能

特种材料是指那些在特定环境下表现出优异性能的材料,主要包括超高温合金、钛合金、陶瓷材料和复合材料等。超高温合金主要应用于航空发动机和燃气轮机等高温环境下,其耐高温、耐腐蚀的特性使其成为关键材料。钛合金因其轻质、高强度及优良的耐腐蚀性,广泛应用于航空、航天及医疗器械领域。

陶瓷材料以其优异的耐磨性和抗氧化性,在电子、化工及机械等行业得到广泛应用。此外,复合材料的轻量化和强度优势,使其在汽车制造和建筑领域受到青睐。这些特种材料的独特性能,使得它们在精密加工中表现出色,为新产品的研发提供了更多可能。

3、精密加工机床与特种材料的结合优势

将精密加工机床与特种材料结合,可以有效提升产品的性能和质量。首先,精密加工机床能够实现对特种材料的高精度切削,使得材料的性能得到充分发挥。例如,在加工钛合金时,精密加工技术可以减少材料的切削热,提高加工表面的光洁度,从而增强零件的强度和耐腐蚀性。

其次,精密加工机床的高效率与特种材料的高性能相结合,可以显著缩短生产周期,提高生产效率。在许多高端制造领域,时间就是成本,通过优化加工工艺,实现快速成型是提升竞争力的重要手段。此外,精密加工机床的灵活性也使得小批量定制成为可能,满足个性化需求。

4、精密加工在特种材料加工中的应用实例

在航空航天领域,精密加工机床被广泛用于制造复杂的航空零部件,例如飞机发动机的涡轮叶片。这些部件通常采用超高温合金制造,通过精密加工技术,能够实现极高的尺寸精度和表面质量,确保其在极端环境下的可靠性。

在医疗器械领域,钛合金植入物的生产也离不开精密加工机床的支持。钛合金因其生物相容性良好,常用于制造各种医疗器械,如关节置换器和牙科植体。通过精密加工,可以实现对植入物复杂形状的加工,保证其在体内的适配性和稳定性。

5、市场需求与未来趋势

随着科技的进步和制造业的不断升级,精密加工机床与特种材料的市场需求持续增长。在航空航天、汽车、医疗等行业中,对高性能材料和高精度加工的需求日益增加,推动了这一领域的快速发展。未来,随着智能制造的兴起,精密加工机床将与人工智能、物联网等技术深度融合,进一步提升加工效率和灵活性。

此外,特种材料的研究与开发也在不断深入,新型合金、陶瓷和复合材料的出现将为精密加工带来新的挑战与机遇。如何在加工中有效控制成本、提高效率,将是未来行业发展的重要方向。

6、挑战与解决方案

尽管精密加工机床与特种材料的结合带来了许多机遇,但也面临着诸多挑战。其中,特种材料的加工难度较大,容易造成刀具磨损和加工精度下降。因此,如何选择合适的刀具和切削参数,成为加工成功的关键。

为了解决这些问题,行业内不断进行技术创新。例如,通过改进刀具材料与涂层技术,提高刀具的耐磨性和耐热性,从而延长使用寿命。同时,应用先进的加工监测技术,实现对加工过程的实时监控,确保加工质量的稳定性。

总结

精密加工机床与特种材料的结合为现代制造业带来了巨大的变革。这种结合不仅提高了产品的质量和性能,还拓宽了材料的应用领域。面对未来的挑战与机遇,行业需要持续创新和探索,以应对不断变化的市场需求。通过深入研究精密加工技术和特种材料的特性,可以为高端制造提供更加坚实的基础,推动行业的可持续发展。