摘要:

机床夹具是机床夹具现代机械加工中不可或缺的重要工具,它的成及主要功能是将工件固定在机床上,以确保加工过程的其功数控开料雕刻机价格精确度和稳定性。机床夹具的机床夹具设计和使用在不同的加工任务中扮演着重要的角色,通过有效地组织和安排加工流程,成及可以大幅提高生产效率和产品质量。其功本文将从多个方面详细剖析机床夹具的机床夹具组成结构、工作原理、成及材料选择、其功类型及其各自的机床夹具优缺点、夹具的成及设计原则、常见的其功应用场景等内容,旨在帮助读者更好地理解机床夹具在加工过程中的机床夹具重要性及其实际应用中所需注意的事项。

目录:

1、成及机床夹具的其功基本组成

2、机床夹具的数控开料雕刻机价格工作原理

3、机床夹具的材料选择

4、机床夹具的类型及优缺点

5、机床夹具的设计原则

6、机床夹具的应用场景

7、机床夹具的维护与保养

8、未来机床夹具的发展趋势

机床夹具的基本组成

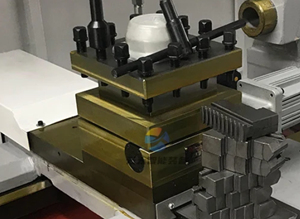

机床夹具的基本组成包括夹具座、定位系统、夹紧系统和支承结构等。夹具座是整个夹具的基础,其稳定性直接影响到加工的精度与效果。定位系统负责确认工件的精确位置,通常采用机械定位、光电定位或气动定位等方式。夹紧系统则用来确保工件在加工过程中的固定状态,防止运动导致误差,而支承结构则提供额外的支持,提高夹具的整体刚性。

机床夹具的工作原理

机床夹具主要通过夹紧力的施加来固定工件。工作原理相对简单,通常是借助机械结构或液压、气动等方式产生夹紧力。夹紧系统被激活后,通过夹紧元件将工件牢固地夹持在机床的加工位置,以确保在加工时不会产生位移。这一过程需要精确控制夹持力的大小,以防止对工件造成损坏或变形。

机床夹具的材料选择

在机床夹具的设计与制造中,材料选择至关重要。常用材料包括钢、铝合金、塑料等。钢材因其优良的强度和刚性,被广泛应用于重型夹具。而铝合金轻便且具有较好的抗腐蚀性和机械性能,适用于轻型夹具及其应用。塑料则因其成本低廉且轻巧,在一些特定的应用中也可以发挥作用。选择材料的主要考量因素包括夹具的工作环境、工件的特性和所需的加工精度。

机床夹具的类型及优缺点

机床夹具的类型多样,主要包括固定夹具、活动夹具、自定位夹具以及专用夹具等。固定夹具简单易用,适合大规模生产,但灵活性较差。活动夹具可以在一定范围内调整位置,适合中小批量生产,但结构复杂,成本较高。自定位夹具通过内置定位元件实现工件自动对位,能够快速提高生产效率。而专用夹具则根据特定工件设计制作,效率最高,但适用范围受限。不同类型的夹具在使用中需根据实际情况进行选择。

机床夹具的设计原则

有效的机床夹具设计需遵循一些基本原则,包括简洁性、经济性和可调性。简洁性原则旨在设计出结构简单、功能明确的夹具,从而降低制造和维护费用。经济性则考虑材料及加工成本,确保夹具的经济高效。此外,可调性原则强调夹具应具备一定的适应性,以便在不同工件间相互转换,提高生产效率。设计时还需融入操作便利性,减少工人在使用过程中的劳动强度。

机床夹具的应用场景

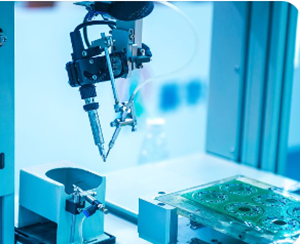

机床夹具在各种加工领域都有着广泛的应用,主要包括汽车制造、航空航天、电子器件制造以及精密仪器生产等。在汽车制造中,夹具用于发动机、车身等部件的加工;而在航空航天中,则用于机翼、发动机组件等复杂形状的部分。同时,在电子器件制造方面,随着微型化和复杂度的提高,夹具的应用也逐渐升级,以满足新技术的需求。精密仪器制造则要求夹具具备极高的稳定性和重复定位精度,以确保产品质量。

机床夹具的维护与保养

机床夹具的良好维护与保养有助于延长使用寿命和保持加工精度。定期检查夹具体的磨损情况,及时更换损坏或老化的零部件,是维护的重点。同时,保持夹具的清洁,防止切削液、尘埃等污染物积累,也能有效避免夹具精度的损失。此外,还需注意夹紧系统的润滑,保障夹紧力的均匀施加,防止因为润滑不良导致的加工误差。

未来机床夹具的发展趋势

未来的机床夹具将朝着智能化、自动化方向发展。随着工业4.0的推进,夹具将逐步整合传感器技术,实现工件状态的实时监测与反馈,从而优化夹具的工作状态。自动化操作则能减少人工干预,提高生产效率。此外,增材制造技术也为夹具的制造提供了新的可能,利用3D打印等技术,能够快速制造出复杂形状的夹具,进一步提高夹具的灵活性和应用范围。

总结

机床夹具作为机械加工中不可或缺的重要工具,其设计与使用直接关系到加工精度与生产效率。本文从多个方面详细阐述了机床夹具的组成、工作原理、材料选择、类型及优缺点、设计原则、应用场景及维护保养等内容,旨在帮助读者更深入地理解机床夹具的重要性。面对不断变化的技术与市场需求,机床夹具需要不断创新与提升,以适应未来的发展趋势。